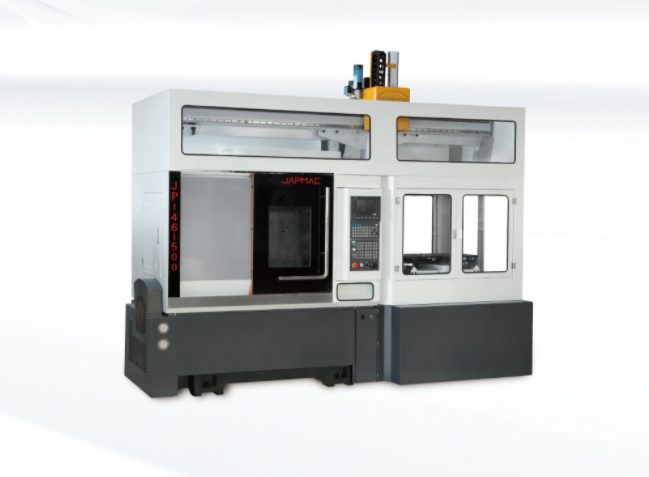

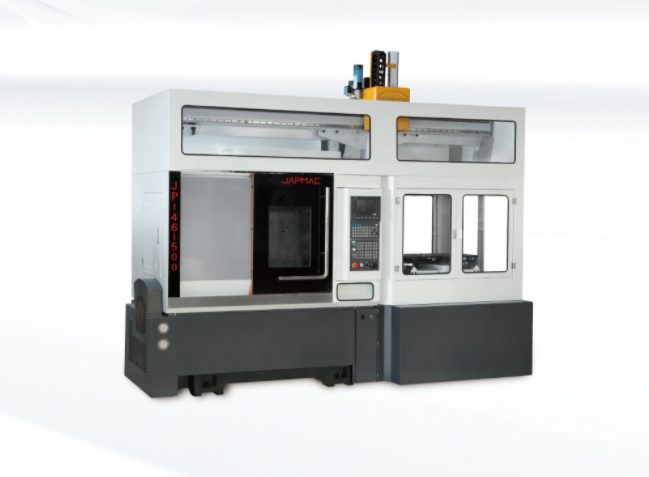

在現(xiàn)代制造業(yè)向智能化���、柔性化轉(zhuǎn)型的背景下,精密數(shù)控車銑復(fù)合機(jī)床憑借其多軸聯(lián)動(dòng)���、一次裝夾完成多重加工的優(yōu)勢(shì)��,正成為縮短產(chǎn)品制造工藝鏈���、提升生產(chǎn)效率的核心裝備。這類設(shè)備通過(guò)整合車削與銑削功能�����,打破了傳統(tǒng)單一工種分序操作的限制����,為復(fù)雜零部件的精密加工提供了革命性的解決方案。

1.精密數(shù)控車銑復(fù)合機(jī)床工藝集成化:從“多次裝夾”到“一站式成型”

傳統(tǒng)生產(chǎn)方式中,零件需在不同機(jī)床間輾轉(zhuǎn)完成車外圓�����、鉆孔���、銑平面等工序�,每次裝夾不僅消耗大量輔助時(shí)間�����,還因定位誤差累積導(dǎo)致精度損失����。而數(shù)控車銑復(fù)合機(jī)床采用主軸箱旋轉(zhuǎn)或工作臺(tái)位移的設(shè)計(jì),可在單臺(tái)設(shè)備上實(shí)現(xiàn)車����、銑、鏜�、鉆等多種工藝的無(wú)縫切換。例如��,加工帶有法蘭盤(pán)的軸類零件時(shí)��,無(wú)需更換機(jī)床即可完成外徑車削、鍵槽銑削及端面鉆孔等全部操作�,大幅減少了工件上下料頻率和等待時(shí)間。這種工藝的高度集成化直接壓縮了生產(chǎn)周期����,尤其適用于航空航天領(lǐng)域異形結(jié)構(gòu)件、汽車零部件等高精度要求的復(fù)雜工件制造�。

2.精度保障:動(dòng)態(tài)補(bǔ)償與智能控制的雙重加持

該類設(shè)備的核心競(jìng)爭(zhēng)力在于其閉環(huán)控制系統(tǒng)與熱變形補(bǔ)償技術(shù)的結(jié)合。通過(guò)內(nèi)置激光測(cè)頭實(shí)時(shí)監(jiān)測(cè)刀具磨損狀態(tài)��,配合自動(dòng)換刀裝置實(shí)現(xiàn)切削參數(shù)的動(dòng)態(tài)優(yōu)化��;同時(shí)采用有限元分析預(yù)設(shè)熱膨脹模型����,對(duì)主軸軸承升溫引起的幾何誤差進(jìn)行前置修正���。某汽車零部件廠商實(shí)測(cè)數(shù)據(jù)顯示�����,使用車銑復(fù)合機(jī)床后����,同批次零件的關(guān)鍵尺寸波動(dòng)范圍縮小至±5μm以內(nèi),良品率較傳統(tǒng)產(chǎn)線提升顯著�。此外,五軸聯(lián)動(dòng)功能使刀具始終沿最佳路徑切入工件�����,避免因角度限制產(chǎn)生的接刀痕�����,表面粗糙度可穩(wěn)定控制在Ra0.8以下���。

3.精密數(shù)控車銑復(fù)合機(jī)床效率躍升:?jiǎn)挝粫r(shí)間內(nèi)的價(jià)值創(chuàng)造倍增

生產(chǎn)效率的提升體現(xiàn)在兩個(gè)維度:一是單機(jī)產(chǎn)能的突破�,通過(guò)復(fù)合加工減少80%以上的非切削時(shí)間�;二是生產(chǎn)組織的革新,原本需要多臺(tái)專機(jī)組成的生產(chǎn)線被單臺(tái)復(fù)合機(jī)床替代��,車間占地面積縮減��,物流成本隨之下降�。以液壓閥體加工為例,傳統(tǒng)模式需經(jīng)歷車床粗加工���、銑床精銑����、鉆床打孔三道工序,而現(xiàn)在只需一次裝夾即可完成全部加工內(nèi)容��,單件節(jié)拍時(shí)間縮短����。這種效率變革不僅體現(xiàn)在批量生產(chǎn)中,對(duì)于小批量多品種訂單同樣具有柔性響應(yīng)優(yōu)勢(shì)��。

4.智能化賦能:數(shù)據(jù)驅(qū)動(dòng)的制造升級(jí)

新一代車銑復(fù)合機(jī)床已深度融入工業(yè)互聯(lián)網(wǎng)生態(tài)�����。設(shè)備搭載的傳感器網(wǎng)絡(luò)可實(shí)時(shí)采集振動(dòng)頻率�、切削力變化等200余項(xiàng)過(guò)程數(shù)據(jù)�,通過(guò)邊緣計(jì)算模塊進(jìn)行模式識(shí)別,預(yù)判刀具異常磨損并自動(dòng)調(diào)整進(jìn)給速度�����。部分機(jī)型還能與MES系統(tǒng)對(duì)接���,實(shí)現(xiàn)加工程序云端下發(fā)���、設(shè)備狀態(tài)遠(yuǎn)程監(jiān)控及能耗分析等功能�。這種數(shù)字化能力使制造過(guò)程從經(jīng)驗(yàn)驅(qū)動(dòng)轉(zhuǎn)向數(shù)據(jù)驅(qū)動(dòng)�����,為精益生產(chǎn)提供決策支持����。